【导语】据外媒最新报道,全球汽车制造商Stellantis宣布将虚拟现实(VR)与动作捕捉技术引入汽车制造领域,旨在优化装配工厂的生产流程,减少停工时间,并提升整体生产效率。通过VR技术,Stellantis已在多个国家设立实验室,实现资源共享和远程协同作业,为全球智能制造计划注入新动力。

驾趣智库讯 据外媒报道,Stellantis宣布,将把虚拟现实(VR)与动作捕捉技术从电子游戏及娱乐产业引入汽车制造领域。该集团将运用这些技术助力装配工厂更轻松地过渡至新产品及升级生产线,同时大幅减少停工时间。

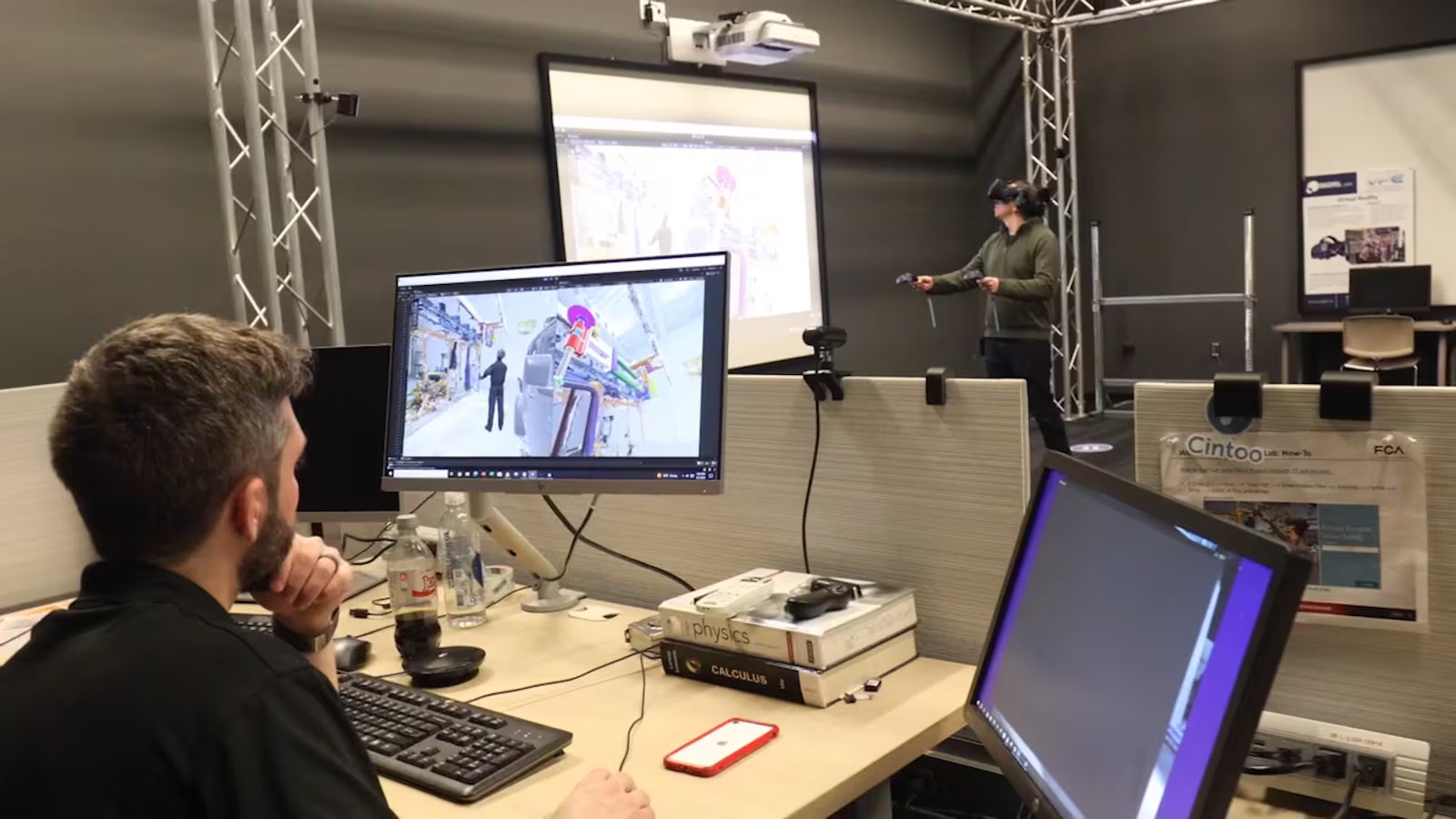

Stellantis指出,VR技术可在生产启动前模拟装配线各工位,精准识别设计缺陷、工装适配及工艺流程问题。实际应用表明,该技术不仅能优化工厂整体布局规划,还可打造符合人体工学的工作站设计方案。

菲亚特克莱斯勒汽车公司(FCA)于2018年在密歇根州克莱斯勒技(jì)术(shù)中(zhōng)心(xīn)(Chrysler Technology Center)设(shè)立(lì)了(le)VR实(shí)验(yàn)室(shì),该(gāi)实(shí)验(yàn)室(shì)在(zài)2021年(nián)FCA与(yǔ)标(biāo)致(zhì)雪(xuě)铁(tiě)龙(lóng)集团(tuán)(PSA)合(hé)并(bìng)成(chéng)Stellantis集团(tuán)之(zhī)前(qián)便(biàn)已(yǐ)投(tóu)入(rù)使(shǐ)用(yòng)。此(cǐ)后(hòu)该(gāi)设(shè)施(shī)历(lì)经(jīng)多(duō)次升级,目前Stellantis集团已在德国、意大利、法国及巴西设立同类实验室,实现资源共享并大幅减少员工差旅需求。

图片来源:Stellantis

这些技术使得工程师能够为生产团队优化工艺流程与工装设备,使其得以在高度仿真的虚拟环境中测试未来产品与工作站设计方案。

该实验室还配备了3D打印技术。Stellantis表示,这项技术能“实现零部件原型的快速制作与测试,从而加速设计迭代、减少材料浪费并提升整体生产效率”。

Stellantis表示,作为全球智能制造计划的重要组成部分,其VR技术正在各区域推广部署,旨在提升产品质量、减少设备停机时间,并支持企业实现更智能、更可持续生产的长远愿景。

工程师们运用VR技术构建了与(yǔ)实(shí)体(tǐ)工(gōng)厂(chǎng)完(wán)全对(duì)应(yīng)的(de)3D数(shù)字(zì)化(huà)工(gōng)厂(chǎng)模(mó)型(xíng)。通(tōng)过(guò)该(gāi)技(jì)术(shù),全球(qiú)各(gè)地(de)的(de)团(tuán)队(duì)可(kě)置(zhì)身(shēn)同(tóng)一虚拟场景实现实时协同作业。

Stellantis表示,该技术目前已用于确定车辆最佳装配高度,特别是在斯特林高地装配厂(Sterling Heights Assembly Plant)和沃伦卡车装配厂(Warren Truck Assembly Plant)的工人进行底盘电气线路连接时。公司声明指出,其虚拟现实团队“通过在虚拟环境中模拟多种生产线高度,确保操作人员能够安全高效地完成连接作业,且无需承受人体工学负荷”。

Stellantis表示,通过在设计流程早期开展这项工作,团队得以在设备安装前精确确定传送带高度标准,既保障了工人安全,又确保了生产线的就绪状态。

此外,VR技术还显著提升了团队协作效(xiào)率(lǜ)。Stellantis北(běi)美(měi)分(fēn)公(gōng)司(sī)(Stellantis North America)数字流程工程经理Keenan O’Brien表示:“当前我们的工程团队与供应链体系均实现了全球化运作。平面展示虽能传递基础信息,但通过三维沉浸式精准操作,其沟通效率可提升十倍。”

支付宝扫一扫

支付宝扫一扫

微信扫一扫

微信扫一扫